《变频器多段控制最新实战指南》提供了关于变频器多段控制的最新技术和实践指导。该指南涵盖了变频器多段控制的基本原理、系统配置、参数设置以及故障排查等方面的内容。通过实例分析和操作步骤,读者可以学习到如何根据实际需求进行变频器多段控制的设计和实施,提高系统的稳定性和效率。该指南还介绍了最新的技术趋势和应用案例,为工程师和技术人员提供了宝贵的参考和借鉴。

本文目录导读:

本文详细阐述了变频器实现多段控制的原理、方法、步骤及注意事项,旨在帮助工控领域的从业者快速掌握变频器多段控制的精髓,通过介绍硬件连接、参数设置、编程调试等关键环节,结合实际应用案例,让读者能够轻松实现变频器的多段速度控制,提升工业自动化水平。

在工业自动化领域,变频器作为电机调速的核心设备,其多段控制功能对于实现生产线的灵活调度和高效运行至关重要,本文将深入探讨变频器如何实现多段控制,为工控专家提供一套全面而实用的解决方案。

一、变频器多段控制概述

变频器多段控制,即指通过预设多组频率参数,使电机能够在不同工况下自动切换至相应的转速运行,这一功能在风机、水泵、输送带等需要频繁调整转速的设备中尤为实用,能够显著提高能源利用率和生产效率。

二、硬件连接与准备

1. 变频器选型与安装

选型:根据负载特性、功率需求及控制精度等因素,选择合适的变频器型号。

安装:确保变频器安装位置通风良好,远离热源和振动源,同时考虑电磁干扰的防护措施。

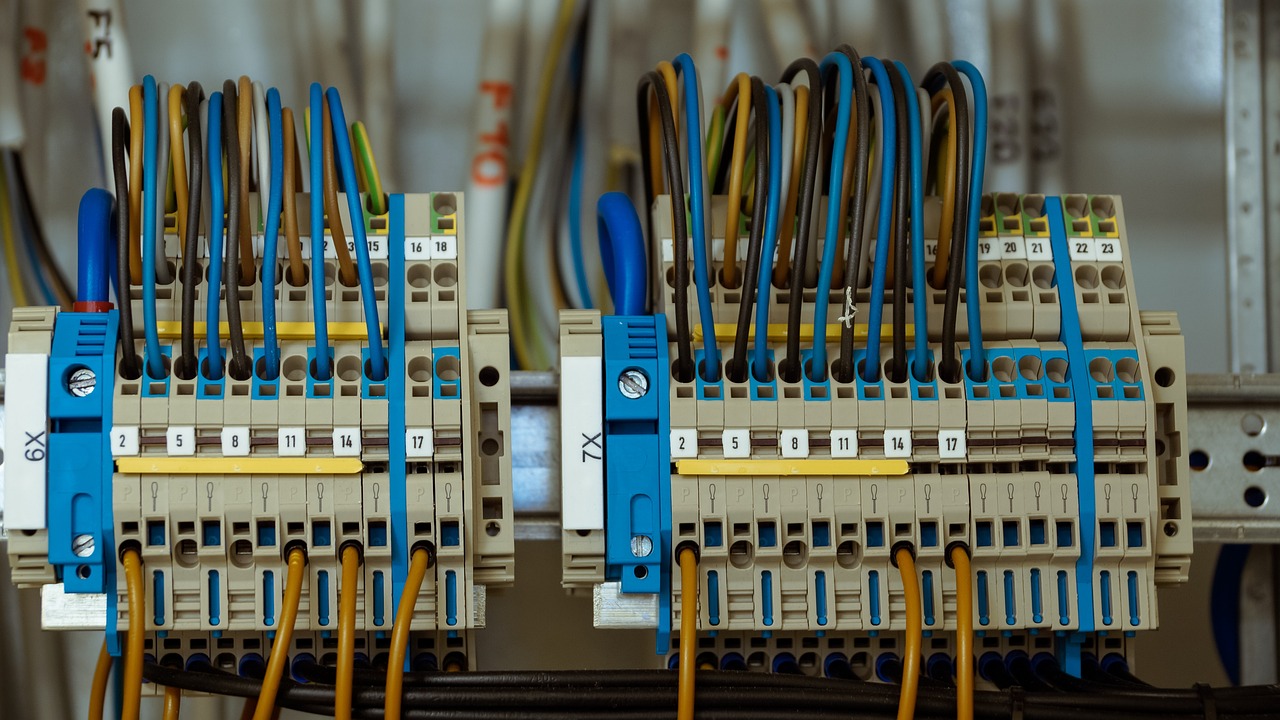

2. 控制信号输入

数字输入:利用变频器的数字输入端口(如DI1、DI2等),通过按钮、开关或PLC等外部设备发送控制信号。

模拟输入:通过电位器、传感器等模拟量输入设备,将连续变化的信号转换为变频器的频率设定值。

三、参数设置与编程

1. 基础参数配置

电机参数:根据电机铭牌信息,设置变频器的额定电压、额定电流、额定功率等参数。

控制模式:选择V/F控制、矢量控制等合适的控制模式,以满足负载特性需求。

2. 多段速度设置

频率设定:在变频器参数菜单中,为每一段速度设定相应的频率值。

输入信号关联:将数字输入端口与预设的频率值进行关联,当接收到相应信号时,变频器自动切换至对应速度。

3. 加速/减速时间

- 根据负载特性和工艺要求,设置合理的加速和减速时间,以避免电机启动和停止时的冲击和振动。

四、编程调试与故障排查

1. 编程调试

PLC编程:若采用PLC控制,需编写相应的梯形图或指令表,实现多段速度的切换逻辑。

调试步骤:逐步测试每一段速度的切换情况,观察电机运行是否平稳,频率设定是否准确。

2. 故障排查

常见故障:包括变频器报警、电机无法启动、速度不稳定等。

排查方法:检查电源线路、控制线路是否连接正确;查看变频器报警代码,根据说明书进行故障处理;调整参数设置,优化控制逻辑。

五、实际应用案例

案例一:风机多段控制

应用场景:某工厂车间需要根据环境温度自动调节风机转速,以保持车间内温度恒定。

解决方案:采用温度传感器监测环境温度,通过PLC将温度信号转换为相应的频率设定值,控制风机转速,设置多段速度,以适应不同温度区间的需求。

案例二:输送带多段调速

应用场景:某物流中心需要根据货物重量和输送距离调整输送带的速度。

解决方案:在输送带上安装重量传感器和距离传感器,通过PLC接收传感器信号,根据预设的逻辑关系控制变频器的输出频率,实现输送带的多段调速。

六、注意事项与维护建议

1. 注意事项

- 在进行变频器参数设置和编程时,务必遵循产品说明书和安全操作规程。

- 定期检查变频器及其连接线路,确保无松动、损坏或老化现象。

2. 维护建议

- 定期清洁变频器外壳和散热片,保持通风良好。

- 定期检查变频器内部元器件,如电容器、电阻器等,及时更换老化或损坏的部件。

- 建立变频器维护档案,记录每次维护的时间、内容和结果,以便后续分析和改进。

变频器多段控制作为工业自动化领域的一项重要技术,其实现过程涉及硬件连接、参数设置、编程调试等多个环节,通过本文的详细介绍和案例分析,相信读者已经对变频器多段控制有了更深入的了解和认识,在实际应用中,建议结合具体工况和需求,灵活调整参数设置和控制逻辑,以实现最佳的控制效果和经济效益,加强变频器的日常维护和保养,确保其长期稳定运行,为工业自动化水平的提升贡献力量。

沪ICP备2024088449号-10

沪ICP备2024088449号-10